SMT貼片過爐萬用治具,通常指一種可以通過靈活調節或通用設計,來適配多種不同尺寸、不同形狀PCB的過回流焊載具/托盤。它的主要目的是替代為每一款PCB單獨設計和制造專用過爐治具,以實現快速換線、降低成本,尤其適用于研發打樣、小批量多品種、教學實訓或產品快速迭代的生產場景。

主要類型與工作原理

根據“萬用”的實現方式,主要分為以下幾類:

1.可調節邊框式萬用治具

這是最常見的一種。

結構:由一個耐高溫的基板(常用合成石或鋁板)和四邊可獨立移動、鎖緊的擋邊條組成。

工作原理:根據目標PCB的尺寸,手動滑動四條擋邊,形成一個剛好卡住PCB的矩形框,然后鎖緊螺絲固定。PCB平放在基板上,四周被擋邊限位,防止在爐內傳送帶上因震動而移動。

優點:調節范圍廣,適用尺寸多樣,操作直觀。

缺點:對于非矩形或帶有凸出部位的異形PCB支持不佳;底部無支撐,僅靠PCB自身強度,對較大、較薄或背面有較重元件的板子,過爐時仍有變形風險。

2.模塊化插銷/擋針式萬用治具

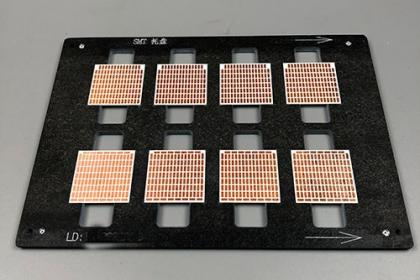

結構:基板上布滿規則排列的標準化孔陣(如M3或M4螺紋孔陣列)。配合使用可移動的擋塊、銷釘、支撐柱和壓片。

工作原理:根據PCB的形狀和需要支撐/定位的點位,將支撐柱和擋塊安裝在基板孔陣的對應位置,從而“拼湊”出一個適配當前PCB的輪廓和支撐面。

優點:比邊框式更靈活,可以適應異形板,并能提供一定的底部支撐點。

缺點:每次換線都需要重新配置和安裝一堆小零件,設置較繁瑣,有零件丟失風險;支撐是點狀的,對于需要支撐的板子效果有限。

3.磁性萬用治具

結構:使用帶有磁性吸附功能的擋邊或模塊,在金屬基板上快速定位和固定。

工作原理:通過磁力快速吸附和調整定位塊,比螺絲鎖緊更快捷。

優點:換線設置速度極快。

缺點:成本較高,磁性元件在長期高溫下可能消磁或損壞,承重和抗沖擊能力相對較弱。

4.柔性治具(如針床治具)

結構:基板內布滿密集的可升降針桿,通過一個氣動或機械裝置控制針桿的頂起和落下。

工作原理:先將一塊標準PCB(或仿形模板)放在針床上壓下,所有接觸到PCB的針桿被鎖定在當前位置,其余針桿縮回,從而形成一個與PCB底部輪廓完全吻合的支撐面。

優點:理論上可以實現“”支撐,尤其適合背面元件高度不一、形狀極其復雜的PCB。

缺點:價格非常昂貴,主要用于航空、軍工等高端、高混合度制造領域,不是常規意義上的“萬用治具”。

核心功能與優缺點分析

功能:

通用定位:快速適配不同PCB,保證其在回流焊傳送過程中不滑移。

基礎承載:承載PCB通過回流焊爐。

簡易支撐:部分類型可提供有限的底部支撐,防止輕微變形。

優點:

成本低廉:一次性投資,可重復用于成千上萬種不同的PCB,無需為每款產品開專用治具。

快速響應:產品換線時,調整治具通常只需幾分鐘,極大提升生產靈活性。

節省空間:無需存儲大量不同型號的專用治具。

理想場景:是研發驗證、學生實驗、打樣、極小批量(少于5片)的選擇。

缺點與局限性:

支撐效果有限:這是短板。對于尺寸較大(如長邊>200mm)、厚度較薄(如<1.6mm)、或背面有較重元件(如大電解電容、散熱器)的PCB,萬用治具無法提供、均勻的底部支撐,過爐時極易發生彎曲、變形(弓曲、扭曲),導致焊接開路、立碑等缺陷。

熱均勻性不佳:治具本體(尤其是較厚的金屬或合成石板)會吸收大量熱量,并阻擋熱風對PCB底部的加熱,可能導致PCB上下溫差大、局部溫度不足,影響焊接質量,特別是對于有BGA等底部焊點器件的板子。

清潔與維護:頻繁更換產品,治具上容易積累錫珠、助焊劑殘留,需要經常清潔。活動部件可能磨損。

異形板適配性差:對于非標準矩形板,邊框式治具難以穩定固定。

與“專用過爐治具”的關鍵對比

特性

SMT貼片過爐萬用治具

專用過爐治具

設計目標通用性、靈活性專一性、匹配

成本單件成本低,總體擁有成本低 單件成本高,需為每款PCB投資

換線時間極短(分鐘級)較長(需取用、核對專用治具)

支撐效果差,通常無或點狀支撐優,仿形全支撐或網格支撐

熱影響較大,阻礙底部加熱 可優化(開窗、減薄),影響較小

適用場景研發、打樣、小批量多品種、教學 中大批量定型產品、高可靠性產品

對PCB要求適合小板、厚板、無背面重元件 不限,尤其能解決大薄板、重元件板問題

使用建議與注意事項

評估優先:在使用前,務必評估PCB的尺寸、厚度、重量分布。大、薄、重的板子應避免使用萬用治具。

:確保治具材質(如合成石)和所有活動部件(螺絲、擋邊)能長期耐受回流焊高溫(通常需>280°C)。